不銹鋼管件焊接技術指南:避免材質混焊與電化學反應-杰德資訊|不銹鋼|雙相鋼|管件|彎頭|法蘭|三通|大小頭|翻邊|管帽|預制管|多通管

引言: 在現代工業領域,不銹鋼管件因其優異的耐腐蝕性、強度和美觀性而得到廣泛應用。然而,在焊接過程中,如果不注意材質的選擇和匹配,尤其是避免不銹鋼與碳鋼等異種金屬的混焊,就可能導致嚴重的后果。本文將深入探討不銹鋼管件焊接的技術要點,以及如何有效避免材質混焊及其帶來的電化學反應問題。

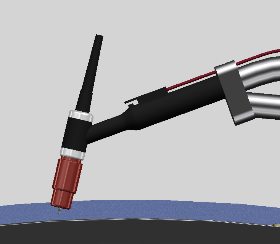

一、不銹鋼管件焊接的基本要求

不銹鋼管件焊接的首要原則是確保焊縫的質量和材料的完整性。焊接過程中,應嚴格控制焊接參數,如電流、電壓、焊接速度等,以確保焊縫的均勻性和致密性。同時,焊接材料的選擇也至關重要,必須選擇與母材化學成分和物理性能相匹配的焊材。

二、材質混焊的危害

材質混焊,尤其是不銹鋼與碳鋼的混焊,會導致嚴重的電化學反應。這是因為不銹鋼中含有較多的鉻、鎳等元素,這些元素在電化學反應中易于形成陽極,而碳鋼則易于形成陰極。當兩者接觸并處于電解質環境(如潮濕空氣、水等)中時,就會形成原電池,導致不銹鋼發生晶間腐蝕。這種腐蝕不僅會影響管道的外觀和性能,更會破壞材料的結構,導致管道滲漏甚至失效。

三、避免材質混焊的措施

嚴格區分不同材質的管件,避免在存儲、運輸和安裝過程中發生混淆。

在焊接前對管件進行仔細檢查,確保焊接區域的材質與所使用的焊材相匹配。

對于不同材質的管道接口,應采用過渡接頭或其他合適的連接方式,避免直接焊接。

加強焊接人員的培訓和管理,提高其對材質混焊危害的認識和防范意識。

四、電化學反應的應對措施

如果發生了材質混焊并導致電化學反應,應及時采取以下措施:

對受影響的區域進行徹底清理和除銹,去除腐蝕產物和雜質。

對焊縫進行重新焊接或修補,確保焊接質量和材料完整性。

對管道進行定期檢查和維護,及時發現并處理潛在問題。

結論: 不銹鋼管件焊接是一項技術要求高、操作難度大的工作。在實際操作中,必須嚴格遵守焊接規范和操作要求,確保焊接質量和材料安全。通過加強管理和培訓,提高焊接人員的技能水平和安全意識,可以有效避免材質混焊和電化學反應的發生,保障管道的安全運行。

|

|

|